导读:在制造业打拼多年,我亲历了原材料涨价、人工成本飙升的种种挑战。尤其是制造费用占比高达45%-50%的情况下,如何有效控制成本成了生死攸关的大事。本文将结合自身经历和近期热搜数据,聊聊我在制造费用管理上的真实心得与策略。

一、制造费用到底是什么?

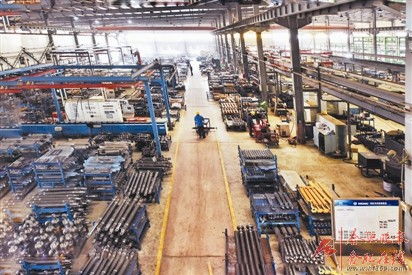

很多人听到“制造费用”这个词,第一反应可能是“不就是机器折旧和电费吗?”其实远不止这些。制造费用包括了工厂运营中各种间接成本,比如设备维护、车间管理人员工资、水电费、折旧、维修费等等。

以我所在的公司为例,制造费用一度占到总成本的近一半,这意味着如果这部分控制不好,利润就会被大幅吞噬。

二、为什么制造费用居高不下?

根据新浪财经最近的一则报道,有公司制造费用占比甚至达到了45%-50%,这说明很多制造企业都面临同样的问题。

我们来看看几个关键因素:

- 设备投入大:现代制造业越来越依赖自动化设备,初期投资巨大,导致折旧费用居高不下。

- 能源消耗高:电力、燃气等能源成本逐年上涨,特别是在一些高能耗行业,电费可能占到制造费用的30%以上。

- 人工成本上升:虽然制造费用主要是间接成本,但车间管理人员、设备维护人员的工资也在逐年增长。

- 环保压力加大:为了满足环保要求,企业需要增加污水处理、废气处理等设施,这也增加了制造费用。

三、我的成本控制实战经验

面对制造费用的高企,我采取了一系列措施来优化成本结构,以下是我亲身实践的有效方法:

1. 设备升级与节能改造

我们公司去年对生产线进行了智能化改造,虽然一次性投入较大,但从长期来看,设备效率提升了20%,能耗降低了15%。特别是空压机系统更换为变频控制系统后,每月电费减少了近万元。

2. 精细化管理车间用电

我们引入了智能电表系统,实时监控各车间的用电情况,发现异常立即调整生产计划。例如,在电价高峰时段减少非必要作业,改在低谷时段进行。

“成本控制不是一味压缩开支,而是通过精细化管理,让每一分钱花得更值。”

3. 合理安排生产批次

通过优化排产计划,我们减少了设备频繁切换带来的损耗。例如,集中生产同一型号产品,避免频繁换线,从而降低设备磨损和调试时间。

4. 引入精益生产理念

我们请来了外部顾问团队,对公司进行全面诊断,并引入精益生产(Lean Production)理念,减少浪费、提高效率。仅物料流转环节就节省了10%的人力成本。

四、从热搜看行业趋势:研发费用为何下降?

最近看到一则新闻,某公司研发费用同比下降了44.63%,这让我有些担忧。作为制造业从业者,我深知研发投入对企业竞争力的重要性。

不过也有一种解释是,部分企业正在优化研发人员结构,把资源集中在核心项目上,而不是盲目扩张。

我个人认为,研发费用可以适当控制,但不能大幅削减。否则长期来看会影响企业的创新能力,最终被市场淘汰。

五、财务费用改善背后的秘密

另一则热搜提到某公司的财务费用为负数,主要是因为利息收入较高,说明资金充裕。这让我想到自己也曾经历过资金链紧张的阶段。

后来我们通过以下几个方式改善了现金流:

- 加强应收账款管理,缩短回款周期;

- 优化库存结构,减少积压资金;

- 合理利用银行贷款和贴现工具,降低融资成本。

如今我们的财务费用也出现了负值,意味着闲置资金带来的收益超过了支出,这是个积极信号。

六、未来展望:智能制造是出路

随着工业4.0的发展,智能制造将成为制造业的新趋势。虽然短期内投入较大,但从长远来看,自动化、信息化、数字化将是降低成本、提升效率的关键。

我们已经在规划引入MES系统,实现生产过程的全流程数字化管理,相信未来能带来更大的效益提升。

七、结语:制造费用控制是一场持久战

制造业没有捷径可走,成本控制更不是一朝一夕的事。它需要我们不断学习、不断优化、不断创新。

如果你也是制造业的一员,欢迎留言交流你的经验。我们一起在这条路上走得更稳、更远。

发表评论 取消回复